C’est notre premier “métier” dans le cycle de découpe de vos bateaux en kits. La prise en charge de fichiers de pièces à découper nécessite quelques préalables afin d’optimiser le travail d’imbrication et surtout son RESULTAT !

Types de fichiers de découpe

L’échange de fichiers est basé sur des fichiers .dxf 2D composés de différents calques (layers). Nous pouvons exploiter des fichiers issus de tous les logiciels type DAO du marché (Catia, Rhino, Maat, Circé, Maxsurf, Solidworks, etc…)

Par convention, nous utilisons une structure de fichier type qui permet la meilleure exploitation avec un minimum de risques d’erreurs :

– un niveau de calque pour les contours (intérieurs et extérieurs),

– un niveau de calque pour le marquage (traçage automatique réalisé par la machine : lignes de flottaison, pliage, soudure, etc…),

– un niveau pour les noms des pièces et les commentaires.

Chaque niveau de calque peut-être subdivisé pour préciser les épaisseurs ou des informations complémentaires.

Les fichiers de découpe types sont composés d’éléments concrets : lignes, arcs, cercles et éventuellement de polylignes.

Les éléments de type 3d ou spline sont à proscrire.

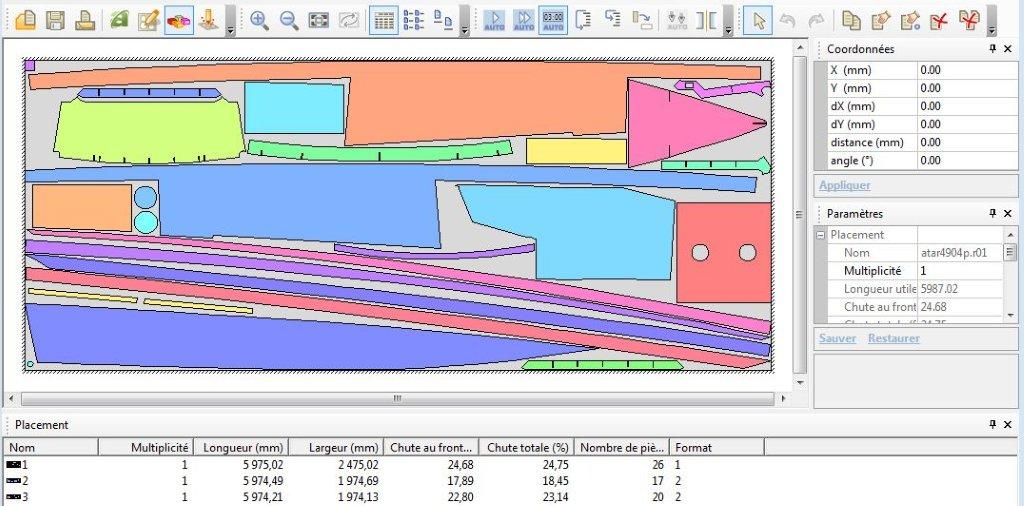

Exploitation des fichiers et mise en imbrication

Le fichier client est décomposé et travaillé pour créer un fichier par pièce à découper, assurant ainsi la traçabilité de chaque pièce : nom, alliage, épaisseur et quantité. Un système de nomenclature est obligatoire afin de garantir la traçabilité, par exemple, via un fichier excel ou un calque dédié dans le fichier client.

Chaque fichier pièce est intégré dans notre système d’imbrication ACTCUT ayant des développements spécifiques pour ALMET Marine. Ces développements ont été effectués pour répondre aux spécificités de productions de nos clients, qu’ils soient chantiers navals, architectes navals ou bureaux d’études.

Les imbrications sont réalisées par épaisseur et alliage. Elles vont permettre de gérer les quantités et les symétries (babord et tribord) des pièces.

Nous effectuons plusieurs simulations d’imbrications, en comparant différents formats de tôles et en les mixant (de 2000x4000mm à 2500x8000mm ou 2500x12000mm) pour garantir le meilleur taux de rendement.

La souplesse et le paramétrage de notre système d’imbrication permet de répondre aux besoins particuliers de tris :

– nécessité de grouper plusieurs unités en même temps,

– besoin de découper par “modules”: coques, pont, superstructures …,

– groupage des découpes et dégroupage de sous-ensembles par étiquettes et références.

Chaque lancement (ensemble des tôles imbriquées par épaisseur et alliage) est optimisé et préparé pour nos moyens de découpe.

Chaque cas est étudié pour trouver le meilleur rapport coût/performance en fonction des délais et de la demande d’origine.